توجه: لینک دانلود چکلیست کاربردی DFM در صنعت قالبسازی در انتهای این صفحه قراردارد.

طراحی برای ساختپذیری که با نام Design for Manufacturability یا به اختصار DFM شناخته میشود، فرآیندی است که در آن محصولات بهگونهای طراحی میشوند تا بهترین نتیجه را در فرآیند تولید داشته باشند. هدف از این نوع طراحی آن است که بتوانیم مشکلات احتمالی را در همان مراحل اولیه طراحی شناسایی و اصلاح کنیم؛ یعنی دقیقاً در مرحلهای که کمهزینهترین زمان برای تغییر و بهینهسازی است. گزارش DFM کمک میکند تا طراحی محصول نهتنها از نظر فنی قابل تولید باشد، بلکه از لحاظ هزینه، کیفیت و کارایی نیز بهینه شود.

اما DFM دقیقاً در قالبسازی تزریقی پلاستیک چه معنایی دارد؟

در حالی که طراحی برای ساختپذیری میتواند در هر نوع فرآیند تولیدی استفاده شود، در صنعت قالبگیری تزریقی پلاستیک، بهویژه نقش مهمتری ایفا میکند. بسیاری از ایراداتی که در تولید به روش تزریق پلاستیک رخ میدهند — مثل خطوط جریان، حفرههای هوا، سوختگی، تاببرداشتگی، یا پر نشدن کامل قالب — در حقیقت ریشه در طراحی نادرست قطعه یا قالب دارند. خوشبختانه، بیشتر این مشکلات با اجرای صحیح اصول DFM قابل پیشبینی و پیشگیری هستند.

DFM میتواند بر تصمیمات مختلفی در پروژه تأثیر بگذارد؛ از جمله:

- انتخاب نوع و شکل مواد اولیه

- در نظر گرفتن تلورانسهای ابعادی

- طراحی ضخامت دیوارهها و زاویه خروج قالب (Draft)

- پیشبینی فرایندهای ثانویه مثل پرداخت نهایی سطح

- و حتی انتخاب کلیترین روش تولید قطعه

چه کسانی DFM را انجام میدهند؟

در یک پروژه واقعی، مسئولیت اجرای DFM معمولاً بر عهده تیم مهندسی شرکت سازنده قالب است، اما همکاری نزدیک بین طراحان محصول در شرکت سفارشدهنده و مهندسان سازنده ضروری است. طراحان باید اطلاعات کامل قطعه، نقشهها، مواد و کاربرد محصول را در اختیار سازنده قرار دهند تا ارزیابی دقیقی انجام شود. تجربه مهندسان در حوزه قالبسازی اختصاصی پلاستیک و طراحی ابزار، نقش حیاتی در کیفیت این تحلیل دارد.

گزارش DFM چیست و چه نقشی در پروژه دارد؟

گزارش DFM در قالبگیری تزریقی، ابزاری تحلیلی و کاربردی برای ارزیابی طراحی قطعات است. در واقع، گزارش DFM نوعی پل ارتباطی بین طراحان و تولیدکنندگان است که مفاهیم فنی را بهصورت تصویری و دقیق نمایش میدهد. این کار باعث بهبود کیفیت محصول نهایی و کاهش خطاها در تولید میشود. در موارد پیشرفتهتر، ممکن است از تحلیل جریان مواد (Mold Flow Analysis) نیز استفاده شود تا رفتار مواد درون قالب دقیقتر بررسی شود. البته این تحلیل همیشه ضروری نیست، اما در برخی پروژههای حساس، توصیه میشود.

چرا گزارش DFM اهمیت دارد؟

تأیید و بهینهسازی طراحی قطعه: بررسی میشود که طراحی فعلی از نظر فرآیند تولید مناسب است یا خیر و کجاها قابلیت بهبود دارد.

بهینهسازی طراحی قالب: گزینههای مختلف طراحی قالب ارزیابی میشوند تا بهترین راهحل از نظر کیفیت و هزینه انتخاب شود.

کاهش زمان توسعه محصول: با شناسایی ایرادات در مرحله طراحی، از اصلاحات پرهزینه در زمان تولید جلوگیری میشود.

افزایش هماهنگی بین طراحی و تولید: طراحان و تولیدکنندگان بهتر یکدیگر را درک میکنند و خروجی نهایی کیفیت بالاتری خواهد داشت.

ارزیابی توانمندی سازندگان قالب: کیفیت گزارش DFM یکی از نشانههای مهم سطح تخصص و تجربه شرکتهای سازنده قالب است.

دیاکو؛ ارایه دهنده گزارش های DFM در پروژه های مشترک با لیبرال مولدما در گروه صنعتی دیاکو بهعنوان نماینده رسمی گروه صنعتی لیبرال مولد در ایران، این امکان را فراهم کردهایم که گزارشهای کامل و دقیق DFM را برای پروژههایی که از طریق دیاکو به لیبرال مولد ارجاع داده میشوند، به مشتریان ارائه کنیم. این گزارشها نهتنها امکان تولید فنی را بررسی میکنند، بلکه به بهینهسازی طراحی، جلوگیری از دوبارهکاریها، کاهش هزینهها و کوتاه شدن زمان توسعه محصول کمک میکنند.

اجزا گزارش DFM:

1. Basic Information

اطلاعات پایه شامل مشخصات کلی قطعه مانند ابعاد، وزن، جنس مواد اولیه، و شرایط کاری قطعه است. در فرآیند DFM، این اطلاعات برای تعیین مسیر مناسب طراحی و ساخت قالب اهمیت حیاتی دارد، زیرا جنس و اندازه قطعه بر انتخاب نوع قالب، ماشین تزریق، و شرایط فرایندی تأثیر مستقیم دارد. این مرحله پایهگذار سایر تحلیلهاست و باید دقیق و کامل ارائه شود تا در مراحل بعدی خطاهای ناشی از اطلاعات ناقص یا اشتباه به حداقل برسد.

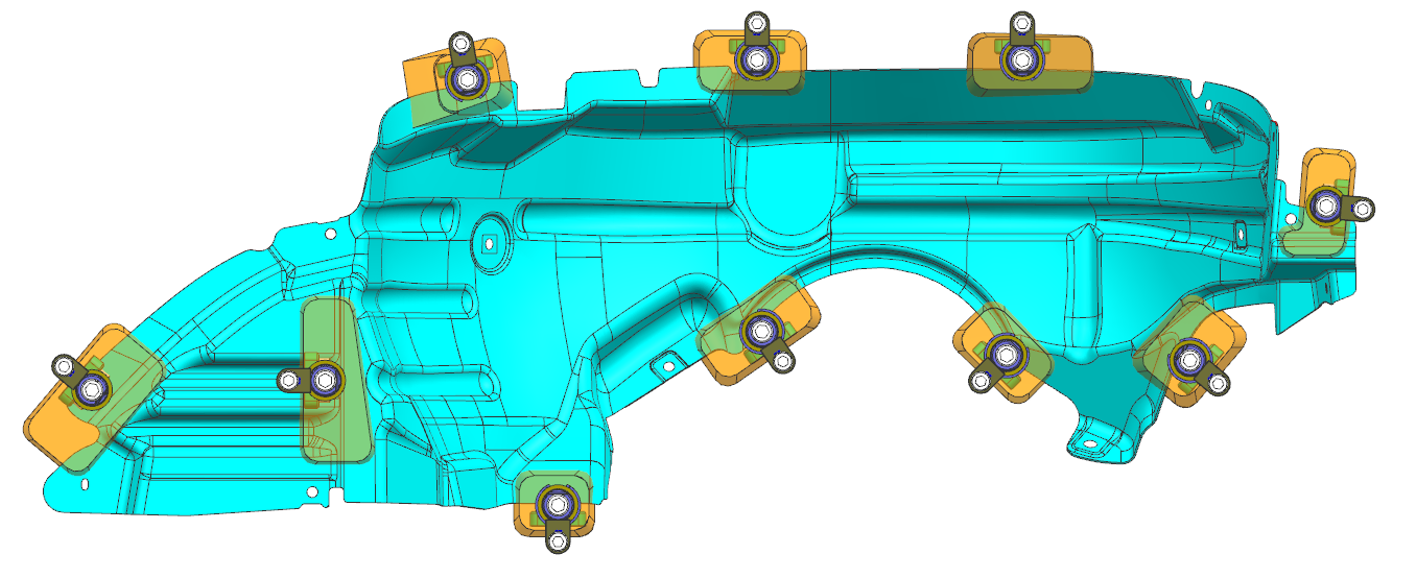

2. Ejection System

سیستم پران وظیفه دارد قطعه تزریقشده را پس از خنک شدن و شکلگیری از قالب خارج کند. در DFM، تحلیل این سیستم شامل بررسی مکانیزمهای پران (پین، آستین، صفحات کشویی و ...) است تا اطمینان حاصل شود که قطعه به راحتی و بدون آسیبدیدگی از قالب جدا میشود. طراحی نادرست سیستم پران میتواند منجر به تاببرداشتن قطعه، اثرات سطحی، یا گیر کردن آن در قالب شود که بر کیفیت نهایی قطعه تأثیرگذار است.

3. List of Issues to Be Solved

این بخش شامل لیستی از مشکلات احتمالی یا موجود در طراحی فعلی است که در طول تحلیل DFM شناسایی میشود، مانند مشکلات در ضخامت، زاویه خروج، نحوه تغذیه قالب، و غیره.

ثبت این موارد به صورت مستند کمک میکند تیم طراحی و قالبسازی بتوانند روی نقاط ضعف تمرکز کرده و پیش از ورود به فاز ساخت، طراحی را اصلاح کنند.

4. Cooling

سیستم خنککننده برای کنترل دمای قالب و تسریع فرآیند خنکسازی قطعه حیاتی است. در تحلیل DFM، طراحی مسیرهای خنککننده، فاصله آنها از سطح قالب و یکنواختی توزیع حرارت بررسی میشود. خنککاری ناکارآمد باعث ایجاد تنش، تاببرداشتن و چرخه تولید طولانیتر میشود؛ بنابراین طراحی دقیق آن مستقیماً بر بهرهوری تولید تأثیر دارد.

5. Comparison with Previous Version

در مواردی که قطعه یا طراحی قالب بازنگری شده، مقایسه نسخه فعلی با نسخه قبلی جهت ارزیابی بهبودها، مشکلات پابرجا یا تغییرات طراحی انجام میشود. این مقایسه در DFM به تیم کمک میکند تا از تکرار اشتباهات قبلی جلوگیری کرده و روند طراحی را با دادههای واقعی بهینه کنند.

6. Machine

اطلاعات مربوط به ماشین تزریق شامل نیروی گیره، حجم تزریق، فشار و سرعت تزریق از جمله مواردی هستند که باید در تحلیل DFM در نظر گرفته شوند تا قالب طراحیشده با ماشین موجود سازگاری داشته باشد. عدم انطباق قالب با ماشین موجود میتواند منجر به هزینههای مضاعف یا عدم امکان تولید شود.

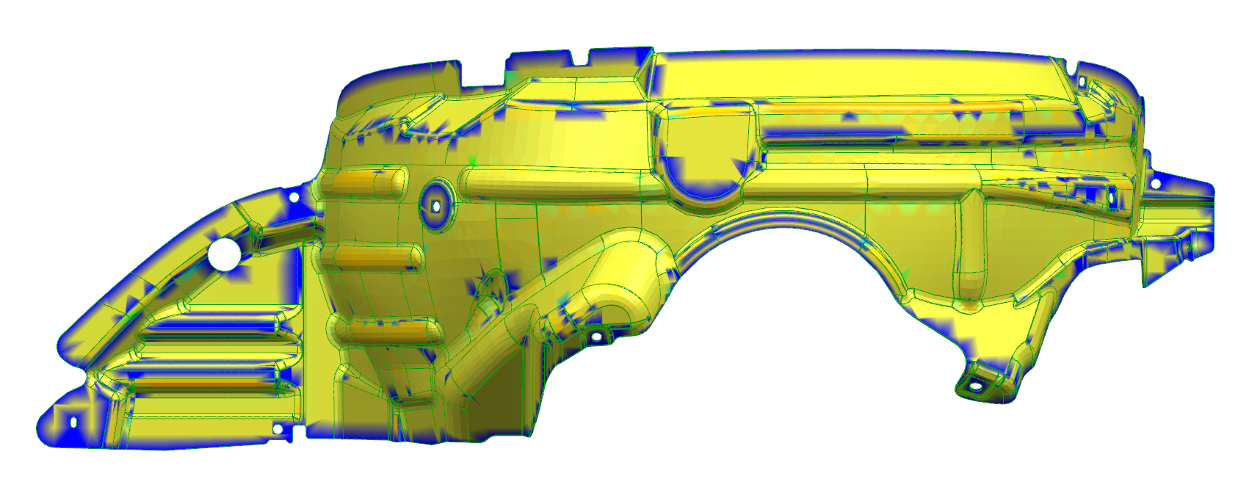

7. Thickness Analysis

تحلیل ضخامت دیوارهها یکی از مهمترین بخشهای DFM در قالبسازی است. یکنواخت بودن ضخامت باعث جریان مناسب مواد، جلوگیری از حفره یا تاببرداشتگی و بهبود کیفیت نهایی میشود. در این مرحله، نواحی دارای ضخامت زیاد یا کم شناسایی شده و پیشنهاداتی برای بهینهسازی آنها ارائه میشود.

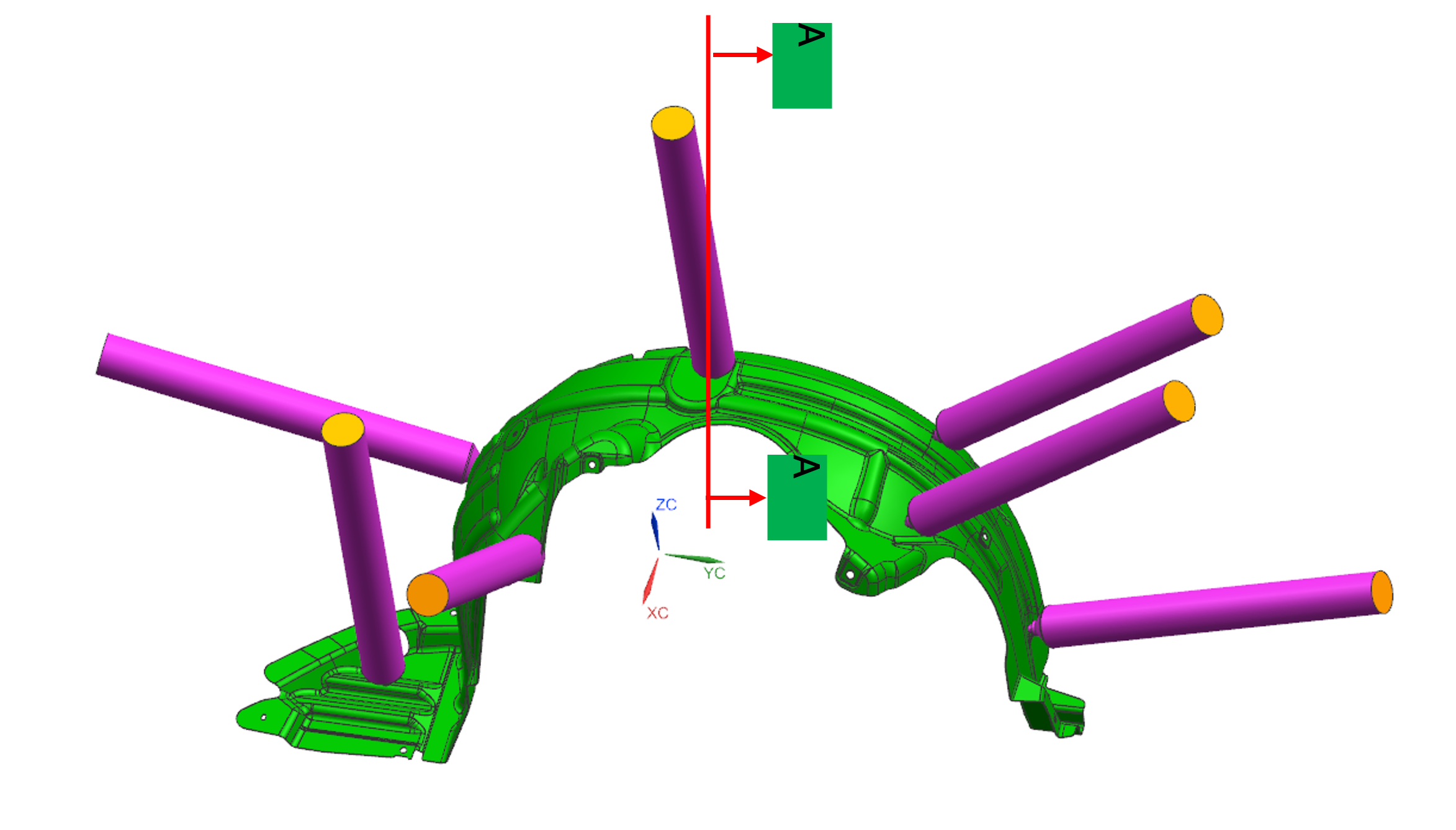

8. Demolding Direction

جهت بازشدن قالب و بیرون آمدن قطعه باید طوری طراحی شود که از گیر کردن یا آسیب به قطعه جلوگیری شود. در DFM، تحلیل جهت دمیل بر اساس طراحی هندسی قطعه و موقعیت سطوح زیرین (Undercut) انجام میشود. انتخاب نادرست جهت دمیل میتواند نیاز به مکانیزمهای پیچیده یا حتی غیرممکن بودن تولید قطعه را در پی داشته باشد.

9. Machine Information

این بخش جزئیات فنی ماشین تزریق مانند برند، مدل، ظرفیت، سیستم کنترل، و تجهیزات جانبی را شامل میشود. در تحلیل DFM بررسی میشود که طراحی قالب با مشخصات ماشین همخوانی دارد یا خیر. برای مثال، ظرفیت ناکافی گیره یا حجم تزریق میتواند طراحی قالب را ناکارآمد یا غیرقابل استفاده کند.

10. Draft Angle Analysis

زاویه خروج (Draft) به زاویهای گفته میشود که سطوح جانبی قطعه برای تسهیل خروج از قالب به آن داده میشود. در DFM، زاویه خروج برای همه سطوح عمودی بررسی میشود تا از گیر کردن یا آسیب دیدن قطعه جلوگیری شود. زاویههای ناکافی منجر به خط و خش روی قطعه یا افزایش نیروی پران میشود.

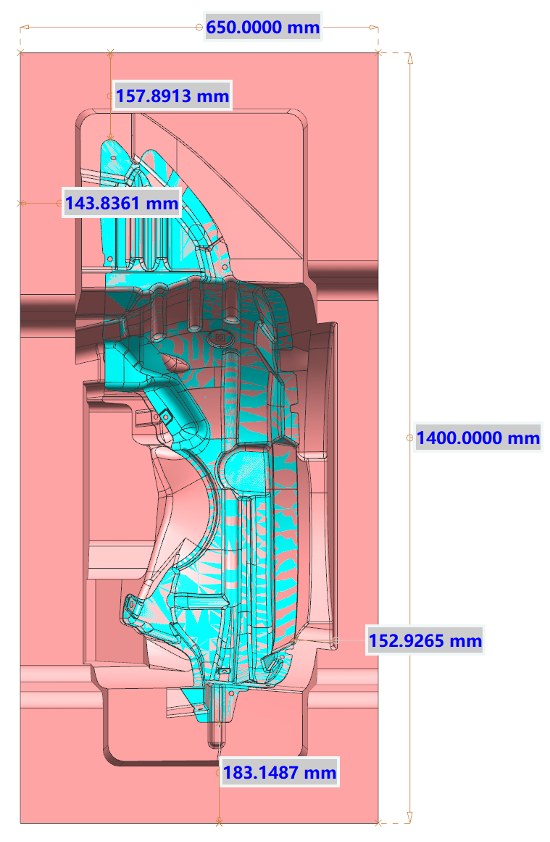

11. Mold Layout

طرح کلی قالب شامل چینش قطعات، موقعیت سیستم پران، کانالهای راهگاه، و سیستم خنککننده است. DFM بررسی میکند که این چیدمان بهینه بوده و با محدودیتهای ساخت و ماشین تزریق سازگار باشد. چیدمان نامناسب قالب باعث افزایش هزینه، زمان ساخت، و احتمال بروز خطا میشود.

12. Other Requirements for Product

ممکن است قطعه نیاز به ویژگیهای خاصی مانند صافی سطح، تحملهای ابعادی دقیق، یا مقاومت حرارتی داشته باشد. این الزامات در DFM شناسایی و تأثیر آنها بر طراحی قالب بررسی میشود. تطابق طراحی قالب با این الزامات، کیفیت نهایی قطعه و رضایت مشتری را تضمین میکند.

13. Mold Size and Materials

ابعاد کلی قالب و نوع فولاد یا آلیاژ مورد استفاده برای ساخت آن، بسته به شرایط کاری و تیراژ تولید تعیین میشود. در DFM بررسی میشود که قالب با ماشین تزریق تطابق داشته و مواد انتخابی عمر مفید مورد انتظار را فراهم کند. مواد نامناسب میتوانند باعث شکست قالب، سایش سریع یا هزینههای نگهداری بالا شوند.

14. Product Structure Analysis

در این بخش، ساختار کلی قطعه شامل اتصالات، تقویتکنندهها، حفرهها و پایهها تحلیل میشود. هدف شناسایی مشکلاتی مانند نواحی ضعیف یا غیرقابل تزریق است. این تحلیل مستقیماً در تعیین کیفیت نهایی، مقاومت مکانیکی، و قابلیت تولید قطعه مؤثر است.

15. Gate Solution

محل و نوع گیت (Gate) محل ورود مواد مذاب به قالب است. انتخاب مناسب گیت باعث تزریق یکنواخت، کاهش عیوب سطحی و کاهش هوازدگی میشود. DFM بررسی میکند بهترین محل برای گیت کجاست و چه نوعی برای آن مناسبتر است (مانند Pin gate، Edge gate و ...). گیت نامناسب میتواند منجر به پر نشدن قالب، وجود خط جوش، یا اثر ظاهری ناخواسته شود.

16. Mold Information

این بخش شامل اطلاعات کلی قالب مانند تعداد حفرهها، نوع سیستم خنککننده، سیستم راهگاه گرم یا سرد، و مکانیزمهای حرکتی قالب است. در DFM این اطلاعات بررسی میشود تا از همخوانی طراحی قالب با نیازهای قطعه و ماشین تزریق اطمینان حاصل شود.

17. Actions Materials

مواد اولیه مورد استفاده برای قطعه نقش مهمی در طراحی قالب دارند. خواص مکانیکی، دمای ذوب، رفتار جریانپذیری و انقباض این مواد باید در DFM لحاظ شود. مواد مختلف رفتار متفاوتی در تزریق دارند، و طراحی قالب باید با توجه به خصوصیات آنها تنظیم شود.

18. Actions & Inserts

در صورت وجود بخشهایی از قالب که نیاز به اینسرت دارند (مثلاً قطعات فلزی داخل قطعه پلاستیکی)، باید این موارد در DFM بررسی و نحوه نصب آنها طراحی شود. در غیر این صورت احتمال جابهجایی یا آسیبدیدن قطعه در حین تولید وجود دارد.

19. Notes

یادداشتها و نکات خاصی که ممکن است برای پروژه مهم باشند، از جمله توصیههای طراحی، هشدارها، یا الزامات خاص مشتری در این بخش ثبت میشود. در DFM این بخش به عنوان سند پشتیبان برای تصمیمات طراحی استفاده میشود.

20. Injection System

سیستم تزریق شامل موقعیت و طراحی کانالهای راهگاه، نوع نازل، و کنترل جریان مواد است. در DFM بررسی میشود که این سیستم به نحوی طراحی شده باشد که پر شدن قالب به صورت کامل و یکنواخت انجام شود. طراحی ضعیف سیستم تزریق منجر به نقص در کیفیت قطعه و افت بازدهی تولید میشود.

با در نظر گرفتن آنچه تاکنون دربارهی اصول طراحی برای ساختپذیری (DFM) بیان شد، روشن است که توجه نظاممند به جزئیات فنی در مرحلهی طراحی، نقشی کلیدی در کاهش خطاها و بهینهسازی فرآیند تولید ایفا میکند.

از همین رو، ما در گروه صنعتی دیاکو اقدام به تهیهی یک چکلیست کاربردی بر پایهی گزارشهای تخصصی DFM نموده ایم؛

ابزاری ساده اما مؤثر، برای آنکه طراحان و مهندسان بتوانند ارزیابی طراحی قطعه و قالب را با دقتی بیشتر و اطمینانی بالاتر انجام دهند.

دانلود چکلیست طراحی برای ساختپذیری (DFM) از لینک زیر:

[چک لیستDFM-گروه صنعتی دیاکو.pdf]